HDI (High-Density-Interconnect) som begreb er en anelse flydende,

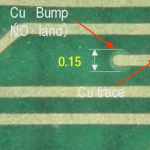

Padless via (foto: Mr. Holden).

Igennem mange år har vi slået et slag for, at power og signal integriteten er en vigtig del af en elektrisk konstruktion. Printpladerne er en vigtig brik i dette spil, da impedanser og forsyningsnetværk i høj grad defineres af printpladerne konstruktion. Denne tilgang til printplade design har i høj grad været drevet af elektronikkens behov. Hvad sker der egentlig, hvis vi tager udgangspunkt i printet for at vurdere, hvad printet kan tilbyde for elektronikken frem for at fokusere på, hvad elektronikken kræver af printet.

Denne tilgang har været bevæggrunden for, at vi i starten af marts var medarrangør af et seminar, som vi kaldte ”HDI 2014”. For at få et godt afsæt i konkrete erfaringer, var Happy Holden inviteret til at indføre deltagerne i ”High Density Interconnect” printkort. Med erfaringer fra Foxconn, Hewlett-Packard og afsæt i sin baggrund som kemiingeniør var der garanti for alternativ tilgang til elektronik design, da seminaret løb af stablen over to dage i København. Omkring 50 erfarne udviklingsingeniører og produktionseksperter fra ind- og udland deltog i seminaret. Ganske mange var kommet til fra udlandet, da seminaret var det første af sin art på disse kanter.

I en tid, hvor vi arbejder for at bevare Europas position som det innovative og teknologiførende knudepunkt, ansporer det til lidt selvransagelse, når der tilsyneladende er mere skub i erfaringsdelingen omkring avanceret HDI printkonstruktion i USA og Asien. Efter sigende halter USA ca. 10-15 år efter Asien. Europa halter yderligere mange år efter USA. Hvis man kigger på Danmark isoleret, så er der mange virksomheder, som ikke har den superhøje volumen, som f.eks. Foxconn har gennem deres samarbejde med Apple. Vi ser ganske mange virksomheder, som har produktionsserier på 1.000 styk, når deres produkter er modne. Således er der mange af de danske elektronikvirksomheder, som ikke finder det rentabelt at investere ekstra for at nedbringe enhedsomkostningerne for en printplade. Happy Holden fortalte ifbm. seminaret om meget vidtrækkende studier og eksperimenter, som både Hewlett-Packard og Foxconn har investeret i for at reducere omkostninger. Selvom vi er rigtigt mange i den danske industri, som gerne ville afsætte et hold på 20-30 ingeniører i årevis for at kunne raffinere printteknologien til netop eget brug, så vil ROI beregninger holde os fra det. Med god grund.

Hvorfor så tænke print orienteret? Det giver stadigvæk rigtig god mening at overveje, hvor et design bør lægge sig mht. anvendelse (læs: udnyttelse) af printteknologien. Ikke kun af hensyn til besparelse ved volumenproduktion, men af hensyn til f.eks. producerbarhed, stabilitet eller reduktion af kompleksitet.

Uagtet at mange danske produkter ikke bliver højvolumen, så bliver vi som designere dog nødt til at anvende komponenter fra de ledende chip producenter. Chip pakkerne bliver dikteret af chip producenterne på baggrund af behov fra højvolumen kunderne. Det kan være, vi i dag står med en 1157 ball FPGA med 1 mm pitch eller en Mobil SDRAM eller 0,8 mm pitch. Det giver tilstrækkelige udfordringer. Der er imidlertid ingen grund til at tro, at det stopper her. Anvendelse af ”chip-scale” på f.eks. 0.4 og 0.5 mm pitch er relevant og tilgængelig. Routing af print, som ikke betjener sig af HDI teknikker, bliver til stadighed sværere. For fremtidige designs, som indeholder avancerede komponenter i form af CPU, DSP, FPGA, RAM, Flash m.v. er der to strategier; man kan takke nej til de mest moderne komponenter eller vælge at favne HDI teknikkerne.

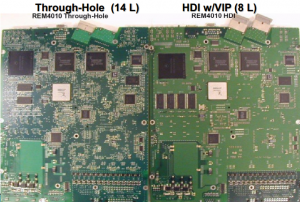

Print med gennemgående via'er (tv) og med HDI teknik (th), foto: Mr.Holden.

Billedet herover viser et eksempel på identiske design under anvendelse af gennemgående via’er (tv) hhv. HDI teknikker (th). Den umiddelbare reaktion på billedet vil være: Hvor mange komponenter er fjernet fra printet? Svaret er nul (den opmærksomme vil se, at der faktisk er kommet 2 ekstra ”RAM” kredse på printet – men de var også i den oprindelige konstruktion på den anden side af printet.). En anden større ændring er, at printet er reduceret fra 14 lag til en 8 lags konstruktion. Denne ændring vil medføre en betragtelig reduktion af produktionsomkostningen for printet, som kan være interessant allerede ved små produktionsserier.

Jeg tror, de fleste deltagere fra seminaret fik en ”aha” oplevelse, da tankerne og resultaterne omkring design af ”pad-less” via’er blev præsenteret. Ja – du læste rigtigt – via uden tilhørende annular-ring. En velbevaret hemmelighed, som har fundet anvendelse i mange år netop for at øge tæthed og stabilitet. Denne designfinesse er en af mange, som er vokset ud af udviklingen af HDI teknikkerne. Flere andre HDI tiltag kan eksempelvis reducere udfordringerne ved break-out routing fra store BGAer, øge stabilitet ved mekanisk stress og generelt reducere printareal/-pris.

Pointen med mange af HDI teknikkerne er, at der er en del at vinde. Seminaret HDI2014 har fået en meget positiv modtagelse. Konkret implementering af HDI teknikker i de enkelte virksomheder kræver:

- At der sluges et par kameler

- At der investeres i udvælgelse og i tilpasning af HDI teknikkerne til det konkrete behov

- At printproducent udvælges med omhu

Skulle du have interesse i lignende seminarer eller workshops vedr. signal integrity og PCB konstruktion, så send en email til ”courses@axcon.dk” med ”subject: SI/HDI interest”, så tager vi noter og sørger for, at du bliver inviteret til tilsvarende arrangementer i fremtiden.